一、原料选择与处理

原料选择:石墨坩埚的主要原料是石墨粉,根据坩埚的用途和性能要求,还可以加入粘土、硅石、耐火材料、沥青、焦油等辅助原料。这些原料的选择对于坩埚的质量和性能至关重要。

原料处理:原料需要经过筛选、洗涤和干燥等处理,以去除杂质和水分,确保原料的纯净度和质量。

二、配料与混合

配料:根据坩埚的配方要求,将石墨粉、粘土、硅石等原料按一定比例进行配料。配料的准确性对于坩埚的性能和成品率有重要影响。

混合:将配好的原料放入混合机中进行均匀混合,确保各种原料充分分散和结合。混合时间和混合速度需要严格控制,以保证混合效果。

三、成型

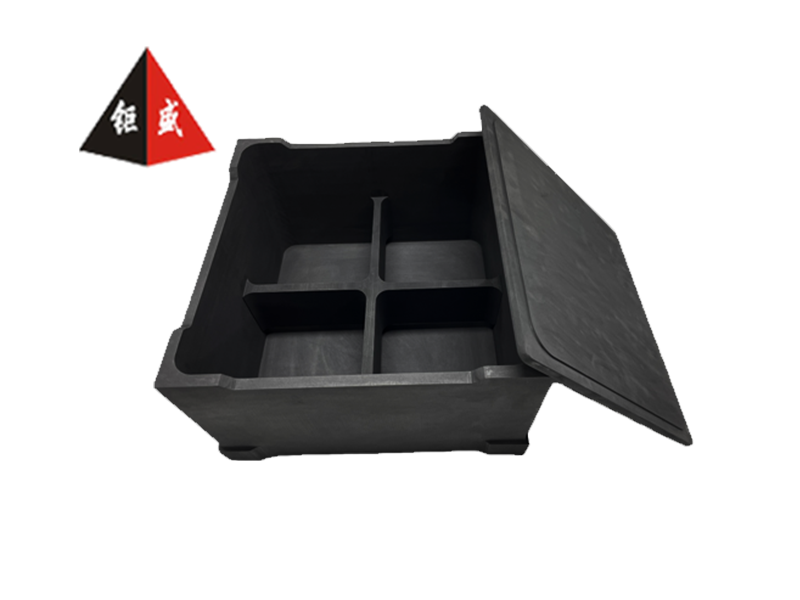

成型方法:石墨坩埚的成型方法主要有手塑成型、旋塑成型和压塑成型三种。手塑成型适用于特殊形状的坩埚,旋塑成型和压塑成型则适用于大规模生产。

手塑成型:通过手工将混合好的原料塑造成所需的形状。这种方法适用于小批量生产和特殊形状的坩埚。

旋塑成型:利用旋罐机带动塑模运转,通过内刀挤塑泥料完成坩埚塑型。这种方法适用于较大尺寸的坩埚生产。

压塑成型:应用油压、水压或气压等压力设备为动能,以钢模为塑具进行坩埚成型。这种方法具有工艺简单、生产周期短、成品率与效率高、劳动强度低、成型水分少、坩埚收缩率和气孔率低、产品质量和密度高等优点。

成型设备:成型过程中需要使用坩埚成型液压机等设备,根据产品大小选择不同型号的液压机进行压制。模具设计成双工位全自动模式,可以自由设定排气次数,提高压制效率。

四、干燥与焙烧

干燥:成型后的坩埚需要放入烘箱中进行干燥,以去除水分和挥发物,避免在焙烧过程中产生裂纹或剥落。

焙烧:将干燥后的坩埚放入高温炉中进行焙烧,使原料之间发生化学反应和物理变化,形成致密的坩埚结构。焙烧温度和时间需要根据原料和坩埚的用途进行严格控制。

五、修整与检验

修整:焙烧后的坩埚需要进行修整,去除毛刺、裂纹等缺陷,使其外形美观、尺寸准确。

检验:对修整后的坩埚进行质量检验,包括外观质量、尺寸精度、密度、气孔率等指标。检验合格的坩埚方可出厂销售。

六、特殊工艺(如需要)

浸渍:为了提高坩埚的密度和强度,有些厂家还会采用多次浸渍工艺。将坩埚浸入浸渍液中,使浸渍液渗透到坩埚的孔隙中,然后经过干燥和焙烧,使浸渍液固化在坩埚内部,从而提高坩埚的性能。

石墨化和纯化:对于高纯度石墨坩埚的生产,还需要进行石墨化和纯化工艺。这些工艺可以进一步提高坩埚的纯度和性能,满足特殊用途的需求。

综上所述,石墨坩埚的生产工艺包括原料选择与处理、配料与混合、成型、干燥与焙烧、修整与检验以及特殊工艺(如需要)等多个步骤。每个步骤都需要严格控制工艺参数和质量要求,以确保最终产品的质量和性能。