石墨板的生产工艺是怎样的?

发布日期:2024-05-25 作者: 点击:

原材料准备:

主要原料为天然石墨粉末,其含碳量通常高达98%以上,具有良好的导热性和耐高温性能。

石墨粉的粒度一般控制在30目以下,以确保产品的密度和强度。

还需要添加一定量的粘结剂和填料,如树脂、沥青、环氧树脂等作为粘结剂,石英砂等作为填料,以增强产品的强度和耐磨性。

石墨研磨:

石墨是一种脆性材料,容易产生颗粒间的空隙,影响产品的密度和强度。因此,需要对石墨粉进行研磨处理,以减少颗粒间的空隙,提高产品的致密度。

研磨方法包括球磨、湿法研磨、分散研磨等。

混合:

将研磨处理后的石墨粉与粘结剂、填料等按一定比例混合。

在混合机中加入适量的水进行搅拌,使石墨粉末和其他添加剂均匀分布。

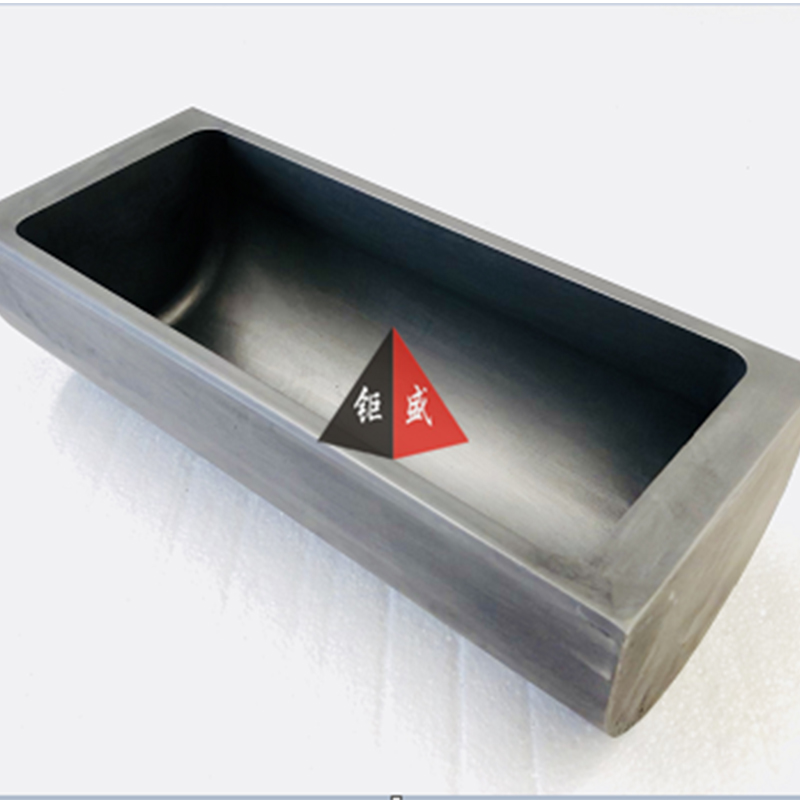

成型:

将混合好的原料压入模具中进行成型,压实成特定的形状和尺寸。

成型方式多样,常见的有挤压成型、模压成型、振动成型等。

在成型过程中,需要控制好石墨粉和粘结剂、填料的配比,以及成型的压力和温度,以确保产品的致密度和硬度。

烧结:

成型后的石墨板需要进行烧结处理,以提高其密度和硬度。

烧结温度一般在2000℃以上,烧结时间根据产品的尺寸和厚度而定。

在烧结过程中,需要控制好烧结的速率和温度梯度,避免产生石墨的晶体缺陷和气孔。

烘干和固化:

烧结后的石墨板可能还需要进行烘干处理,以去除内部的水分和有机物。

烘干温度通常控制在150℃以下,时间根据石墨板的厚度和尺寸来定,一般需要20-30小时。

烘干后的石墨板需要进行固化,使树脂起到粘合的作用,并形成结构稳定的石墨板。固化方式可以是自然固化,也可以通过加热、加压等方法来加快固化过程。

修整和表面处理:

对石墨板的尺寸和形状进行修整,使其符合要求。

对石墨板的表面进行打磨或涂层,提高其光洁度和耐磨性。

包装和检验:

经过上述步骤处理的石墨板需要进行包装,以保护产品免受外界环境的影响。

同时进行质量检验,确保产品的质量和性能符合相关标准和要求。常见的检验项目包括产品的尺寸、密度、硬度、导热性等。

通过严格控制每个步骤的工艺参数和操作流程,可以制造出具有良好性能的石墨板产品。